- Notwendige Cookies helfen dabei, eine Webseite nutzbar zu machen, indem sie Grundfunktionen wie Seitennavigation und Zugriff auf sichere Bereiche der Webseite ermöglichen. Die Webseite kann ohne diese Cookies nicht richtig funktionieren.

- th-deg.de4_pc_sesDer Session-Cookie (auch bekannt als transienter Cookie) ist für den Aufbau der Verbindung und die korrekte Auslieferung von Website-Inhalten zwischen Browser und dem Webserver bei PHP-Systemen notwendig. Dieser Cookie wird nach dem Websitezugriff wieder gelöscht. Die Session Cookies dienen nur der korrekten Funktionsweise unseres Systems und werden keiner anderen Verwendung zugeführt.PHPSESSIDBehält die Zustände des Benutzers bei allen Seitenanfragen bei.searchstateSpeichert die Zustimmung/Ablehnung des Benutzers zur Benutzung der Google SuchmaschinevorlesungenviewDieser wird nur im my.th-deg.de View "Stundenplan" gesetzt und speichert den Wert der ausgewählten Ansicht (Listenansicht/Tages-Wockenansicht)

- th-deg.de

- Präferenz-Cookies ermöglichen einer Webseite sich an Informationen zu erinnern, die die Art beeinflussen, wie sich eine Webseite verhält oder aussieht, wie z. B. Ihre bevorzugte Sprache oder die Region in der Sie sich befinden.

- Matterport1Erfahren Sie mehr über diesen Anbietersc_anonymous_idWird im Zusammenhang mit der 3D-Ansichtsfunktion auf der Website verwendet.

- YouTube1Erfahren Sie mehr über diesen AnbieterVISITOR_INFO1_LIVEYoutube-Cookie. Versucht, die Benutzerbandbreite auf Seiten mit integrierten YouTube-Videos zu schätzen.

- cdn-2.matterport.com

vimeo.com3_cfuvid [x3]Dieses Cookie ist ein Teil der Dienste von Cloudflare - einschließlich Lastverteilung, Bereitstellung von Website-Inhalten und Bereitstellung einer DNS-Verbindung für Website-Betreiber. - consent.cookiebot.eu

zaf.th-deg.de2CookieConsent [x2]Speichert den Zustimmungsstatus des Benutzers für Cookies auf der aktuellen Domäne. - letscast.fm1_lets_cast_sessionAnstehend

- nextcloud.th-deg.de4__Host-nc_sameSiteCookielaxAnstehend__Host-nc_sameSiteCookiestrictAnstehendoc_sessionPassphraseBehält die Zustände des Nutzers bei allen Seitenanfragen bei.ocl3ir5nxzaeAnstehend

- th-deg.de1headerstateSpeichert die Auswahl von Header maximieren oder minimieren

- widget.sndcdn.com1sc_anonymous_idWird im Zusammenhang mit der 3D-Ansichtsfunktion auf der Website verwendet.

- Matterport

- Statistik-Cookies helfen Webseiten-Besitzern zu verstehen, wie Besucher mit Webseiten interagieren, indem Informationen anonym gesammelt und gemeldet werden.

- Google5Erfahren Sie mehr über diesen Anbieter

Ein Teil der Daten, die dieser Anbieter gesammelt hat, dient der Personalisierung und der Messung der Werbewirksamkeit.

test_cookieVerwendet, um zu überprüfen, ob der Browser des Benutzers Cookies unterstützt._gaRegistriert eine eindeutige ID, die verwendet wird, um statistische Daten dazu, wie der Besucher die Website nutzt, zu generieren._ga_#Sammelt Daten dazu, wie oft ein Benutzer eine Website besucht hat, sowie Daten für den ersten und letzten Besuch. Von Google Analytics verwendet._gatWird von Google Analytics verwendet, um die Anforderungsrate einzuschränken_gidRegistriert eine eindeutige ID, die verwendet wird, um statistische Daten dazu, wie der Besucher die Website nutzt, zu generieren. - Soundcloud1Erfahren Sie mehr über diesen Anbieternumber(#)Wird verwendet, um die Interaktion der Nutzer mit eingebetteten Inhalten zu verfolgen.

- Vimeo1Erfahren Sie mehr über diesen Anbieter__cf_bmDieser Cookie wird verwendet, um zwischen Menschen und Bots zu unterscheiden. Dies ist vorteilhaft für die webseite, um gültige Berichte über die Nutzung ihrer webseite zu erstellen.

- YouTube1Erfahren Sie mehr über diesen AnbieterYSCYoutube-Cookie. Registriert eine eindeutige ID, um Statistiken der Videos von YouTube, die der Benutzer gesehen hat, zu behalten.

- th-deg.de3_pc_tvsSpeichert einen eindeutigen Hashwert für das Pimcore interne Targeting-System für die Auswertung anonymer Nutzungsdaten_pc_visAnonymisierte "Besucher-ID" für das Pimcore interne Targeting-System für die Auswertung anonymer Nutzungsdaten_ptg.userSpeichert die Session, anonymisierte Besucher-ID und den Aktivitäts-Logstatus für das Pimcore interne Targeting-System für die Auswertung anonymer Nutzungsdaten

- Google

- Marketing-Cookies werden verwendet, um Besuchern auf Webseiten zu folgen. Die Absicht ist, Anzeigen zu zeigen, die relevant und ansprechend für den einzelnen Benutzer sind und daher wertvoller für Publisher und werbetreibende Drittparteien sind.

- Meta Platforms, Inc.5Erfahren Sie mehr über diesen AnbieterlastExternalReferrerErmittelt, wie der Nutzer die Website erreicht hat, indem seine letzte URL-Adresse registriert wird.lastExternalReferrerTimeErmittelt, wie der Nutzer die Website erreicht hat, indem seine letzte URL-Adresse registriert wird.log/errorWird verwendet, um potenzielle Tracking-Fehler zu erkennen und zu protokollieren.topicsLastReferenceTimeSammelt websiteübergreifende Daten über den Besucher - Diese Daten werden verwendet, um die Relevanz der Werbung zu erhöhen._fbpWird von Facebook genutzt, um eine Reihe von Werbeprodukten anzuzeigen, zum Beispiel Echtzeitgebote dritter Werbetreibender.

- Google5Erfahren Sie mehr über diesen Anbieter

Ein Teil der Daten, die dieser Anbieter gesammelt hat, dient der Personalisierung und der Messung der Werbewirksamkeit.

IDEVerwendet von Google DoubleClick, um die Handlungen des Benutzers auf der Webseite nach der Anzeige oder dem Klicken auf eine der Anzeigen des Anbieters zu registrieren und zu melden, mit dem Zweck der Messung der Wirksamkeit einer Werbung und der Anzeige zielgerichteter Werbung für den Benutzer.NIDRegistriert eine eindeutige ID, die das Gerät eines wiederkehrenden Benutzers identifiziert. Die ID wird für gezielte Werbung genutzt.pagead/1p-user-list/#Wird verwendet, um zu tracken, ob der Besucher Interesse an bestimmten Produkten oder Ereignissen auf mehreren Websites gezeigt hat und wie der Besucher zwischen den Websites navigiert - Dies wird zur Messung des Werbeaufwands verwendet und erleichtert die Zahlung von Empfehlungsgebühren zwischen Websites._gcl_auWird von Google AdSense zum Experimentieren mit Werbungseffizienz auf Webseiten verwendet, die ihre Dienste nutzen._gcl_lsVerfolgt die Konversionsrate zwischen dem Nutzer und den Werbebannern auf der Website - Dies dient der Optimierung der Relevanz der Werbung auf der Website. - YouTube36Erfahren Sie mehr über diesen Anbieter#-# [x2]Wird verwendet, um die Interaktion der Nutzer mit eingebetteten Inhalten zu verfolgen.iU5q-!O9@[#COOKIETABLE_ADVERTISING#]nbsp;[x2]Registriert eine eindeutige ID, um Statistiken der Videos von YouTube, die der Benutzer gesehen hat, zu behalten.LAST_RESULT_ENTRY_KEY [x2]Wird verwendet, um die Interaktion der Nutzer mit eingebetteten Inhalten zu verfolgen.nextId [x2]Wird verwendet, um die Interaktion der Nutzer mit eingebetteten Inhalten zu verfolgen.requests [x2]Wird verwendet, um die Interaktion der Nutzer mit eingebetteten Inhalten zu verfolgen.TESTCOOKIESENABLED [x2]Wird verwendet, um die Interaktion der Nutzer mit eingebetteten Inhalten zu verfolgen.yt.innertube::nextIdRegistriert eine eindeutige ID, um Statistiken der Videos von YouTube, die der Benutzer gesehen hat, zu behalten.ytidb::LAST_RESULT_ENTRY_KEY [x2]Wird verwendet, um die Interaktion der Nutzer mit eingebetteten Inhalten zu verfolgen.YtIdbMeta#databases [x2]Wird verwendet, um die Interaktion der Nutzer mit eingebetteten Inhalten zu verfolgen.yt-remote-cast-available [x2]Speichert die Benutzereinstellungen beim Abruf eines auf anderen Webseiten integrierten Youtube-Videosyt-remote-cast-installed [x2]Speichert die Benutzereinstellungen beim Abruf eines auf anderen Webseiten integrierten Youtube-Videosyt-remote-connected-devices [x2]Speichert die Benutzereinstellungen beim Abruf eines auf anderen Webseiten integrierten Youtube-Videosyt-remote-device-id [x2]Speichert die Benutzereinstellungen beim Abruf eines auf anderen Webseiten integrierten Youtube-Videosyt-remote-fast-check-period [x2]Speichert die Benutzereinstellungen beim Abruf eines auf anderen Webseiten integrierten Youtube-Videosyt-remote-session-app [x2]Speichert die Benutzereinstellungen beim Abruf eines auf anderen Webseiten integrierten Youtube-Videosyt-remote-session-name [x2]Speichert die Benutzereinstellungen beim Abruf eines auf anderen Webseiten integrierten Youtube-Videos__Secure-ROLLOUT_TOKENAnstehend__Secure-YECSpeichert die Benutzereinstellungen beim Abruf eines auf anderen Webseiten integrierten Youtube-VideosLogsDatabaseV2:V#||LogsRequestsStoreWird verwendet, um die Interaktion der Nutzer mit eingebetteten Inhalten zu verfolgen.remote_sidNotwendig für die Implementierung und Funktionalität von YouTube-Videoinhalten auf der Website.ServiceWorkerLogsDatabase#SWHealthLogNotwendig für die Implementierung und Funktionalität von YouTube-Videoinhalten auf der Website.

- Meta Platforms, Inc.

- Nicht klassifizierte Cookies sind Cookies, die wir gerade versuchen zu klassifizieren, zusammen mit Anbietern von individuellen Cookies.

- Cloudflare1Erfahren Sie mehr über diesen Anbietercf.turnstile.uAnstehend

- th-deg.de2_pc_tssAnstehendsymfony/profiler/toolbar/displayStateAnstehend

- Cloudflare

Laut Gesetz können wir Cookies auf Ihrem Gerät speichern, wenn diese für den Betrieb dieser Seite unbedingt notwendig sind. Für alle anderen Cookie-Typen benötigen wir Ihre Erlaubnis.

Diese Seite verwendet unterschiedliche Cookie-Typen. Einige Cookies werden von Drittparteien platziert, die auf unseren Seiten erscheinen.

Sie können Ihre Einwilligung jederzeit von der Cookie-Erklärung auf unserer Website ändern oder widerrufen.

Erfahren Sie in unserer Datenschutzrichtlinie mehr darüber, wer wir sind, wie Sie uns kontaktieren können und wie wir personenbezogene Daten verarbeiten.

Bitte geben Sie Ihre Einwilligungs-ID und das Datum an, wenn Sie uns bezüglich Ihrer Einwilligung kontaktieren.

Ab dem Sommersemester 2025 startet am Technologie- und Studienzentrum in Weißenburg der neue Masterstudiengang Sustainability in Polymer Technology.

Ab dem Sommersemester 2025 startet am Technologie- und Studienzentrum in Weißenburg der neue Masterstudiengang Sustainability in Polymer Technology.

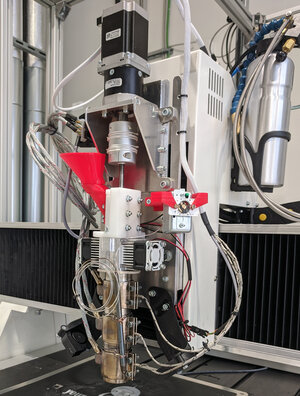

Additive Fertigungsverfahren bzw. Kunststoffschmelzschichtverfahren gewinnen in der Kunststoffverarbeitung gegenüber den klassischen Herstellungsverfahren seit den 1990er Jahren zunehmend und weltweit an Bedeutung unter dem Begriff Fused Depostion Modeling (FDM). Gegenüber den klassischen Verfahren erlaubt FDM generell die individuelle Maßfertigung, hohe Flexibilität in der Formgebung und geringe Produktionskosten ohne nennenswerte Einschränkungen bei der Herstellung komplexer geometrischer Formen thermoplastischer Kunststoffprodukte. Niedrige Stückzahlen individualisierter Produkte können wirtschaftlich hergestellt werden. Schließlich ermöglicht FDM die Kombination mit Zuschlagstoffen aus Additiven und Füllstoffen für die Funktionsintegration von erweiterten mechanischen, thermischen, chemischen und elektrischen Eigenschaften, z. B. mit Aluminiumoxid, Glasfaser, Eisenpartikel, Flugasche/Rußpartikel und Kohlenstofffasern oder Kohlenstoffnanoröhrchen.

Additive Fertigungsverfahren bzw. Kunststoffschmelzschichtverfahren gewinnen in der Kunststoffverarbeitung gegenüber den klassischen Herstellungsverfahren seit den 1990er Jahren zunehmend und weltweit an Bedeutung unter dem Begriff Fused Depostion Modeling (FDM). Gegenüber den klassischen Verfahren erlaubt FDM generell die individuelle Maßfertigung, hohe Flexibilität in der Formgebung und geringe Produktionskosten ohne nennenswerte Einschränkungen bei der Herstellung komplexer geometrischer Formen thermoplastischer Kunststoffprodukte. Niedrige Stückzahlen individualisierter Produkte können wirtschaftlich hergestellt werden. Schließlich ermöglicht FDM die Kombination mit Zuschlagstoffen aus Additiven und Füllstoffen für die Funktionsintegration von erweiterten mechanischen, thermischen, chemischen und elektrischen Eigenschaften, z. B. mit Aluminiumoxid, Glasfaser, Eisenpartikel, Flugasche/Rußpartikel und Kohlenstofffasern oder Kohlenstoffnanoröhrchen. Derzeit erforscht die Gruppe Varianten zur Prozessregelung des 3D-Druckers, um typische Produktionsfehler beim FGF-Verfahren zu minimieren und die Homogenität der hergestellten Compounds zu maximieren bzw. sie maßgeschneidert realisieren.

Derzeit erforscht die Gruppe Varianten zur Prozessregelung des 3D-Druckers, um typische Produktionsfehler beim FGF-Verfahren zu minimieren und die Homogenität der hergestellten Compounds zu maximieren bzw. sie maßgeschneidert realisieren. Die Qualität und Sicherheit von Kunststoffprodukten sind von größter Bedeutung. Unzureichende Werkstoffe oder fehlerhafte Bauteile können nicht nur teure Produktionsausfälle verursachen, sondern auch die Sicherheit gefährden. Deshalb ist die Werkstoff- und Bauteilprüfung ein entscheidender Schritt in der Produktentwicklung und -herstellung.

Die Qualität und Sicherheit von Kunststoffprodukten sind von größter Bedeutung. Unzureichende Werkstoffe oder fehlerhafte Bauteile können nicht nur teure Produktionsausfälle verursachen, sondern auch die Sicherheit gefährden. Deshalb ist die Werkstoff- und Bauteilprüfung ein entscheidender Schritt in der Produktentwicklung und -herstellung. Die Mikroskopie und Analytik von Kunststoffen ermöglichen einen tiefen Einblick in ihre Zusammensetzung, Struktur und Eigenschaften. Mit Hilfe von hochauflösenden Mikroskopen können Defekte, Verunreinigungen und Unregelmäßigkeiten erkannt werden, die die Qualität beeinflussen können. Die thermische und chemische Analyse von Kunststoffen ist entscheidend, um ihre Zusammensetzung und Eigenschaften zu bestimmen. Mit Techniken wie der Infrarotspektroskopie können wir die chemische Struktur von Kunststoffen entschlüsseln. Dadurch können wir sicherstellen, dass die richtigen Materialien verwendet werden und Qualitätsstandards eingehalten werden.

Die Mikroskopie und Analytik von Kunststoffen ermöglichen einen tiefen Einblick in ihre Zusammensetzung, Struktur und Eigenschaften. Mit Hilfe von hochauflösenden Mikroskopen können Defekte, Verunreinigungen und Unregelmäßigkeiten erkannt werden, die die Qualität beeinflussen können. Die thermische und chemische Analyse von Kunststoffen ist entscheidend, um ihre Zusammensetzung und Eigenschaften zu bestimmen. Mit Techniken wie der Infrarotspektroskopie können wir die chemische Struktur von Kunststoffen entschlüsseln. Dadurch können wir sicherstellen, dass die richtigen Materialien verwendet werden und Qualitätsstandards eingehalten werden. Der Schwerpunkt liegt in der geregelten Zustandskontrolle funktionsintegrierter strukturdynamischer Systeme. Beispiele sind die Identifikation und Simulation der Belastungsspektren lasttragender Systeme wie z. B. für Rahmen- und Lagerstrukturen, Feder-Dämpfer-Systeme, Tragwerksstrukturen, die Schwingungs-, Stabilitäts- und Lastumleitungskontrolle eben solcher Systeme sowie die Bewertung der Zuverlässigkeit sowie der Daten- und Modellunsicherheit durch numerische Verifikations- und experimentelle Kalibrierungs- und Validierungsverfahren nach Bayes-Inferenzmethoden.

Der Schwerpunkt liegt in der geregelten Zustandskontrolle funktionsintegrierter strukturdynamischer Systeme. Beispiele sind die Identifikation und Simulation der Belastungsspektren lasttragender Systeme wie z. B. für Rahmen- und Lagerstrukturen, Feder-Dämpfer-Systeme, Tragwerksstrukturen, die Schwingungs-, Stabilitäts- und Lastumleitungskontrolle eben solcher Systeme sowie die Bewertung der Zuverlässigkeit sowie der Daten- und Modellunsicherheit durch numerische Verifikations- und experimentelle Kalibrierungs- und Validierungsverfahren nach Bayes-Inferenzmethoden. Elektische Bewegungsplattform auf acht Beinen (Oktopoden)

Elektische Bewegungsplattform auf acht Beinen (Oktopoden) Temperaturbereich: -40 °C bis +70 °C

Temperaturbereich: -40 °C bis +70 °C Ziel der Untersuchungen ist es, die Unsicherheit in verschiedenen mathematischen Modellen zur Vorhersage der passiven und aktiven Schwingungsisolierung zu identifizieren und zu bewerten. In diesem Kontext bedeutet aktive Schwingungsisolierung, dass eine zusätzliche, durch geschwindigkeitsproportionale Rückführung (Verstärkungsfaktor g) geregelte Kraft die Schwingungsisolierwirkung signifikant gegenüber der passiven Schwingungsisolierung ohne die zusätzliche Kraft erhöht. Eine schwingungsfähige Masse m ist über zwei Blattfedern (Biegesteifigkeit YI und Steifigkeitskoeffizient k) mit verstellbaren Längen l sowie einem Schwingspulenaktuator (Dämpfungskoeffizient b, Verstärkungsfaktor g) in einem steifen Rahmen gelagert. Der Rahmen ist ebenso schwingungsfähig über elastische Bänder (Dämpfungskoeffizient b_f≪b und Steifigkeitskoeffizient k_f≪k) gelagert. Ein Modelhammer erzeugt einen Impuls auf den Rahmen, der als Weganregung auf die schwingfähige Masse m weitergleitet wird und diese zu Schwingungen anregt.

Ziel der Untersuchungen ist es, die Unsicherheit in verschiedenen mathematischen Modellen zur Vorhersage der passiven und aktiven Schwingungsisolierung zu identifizieren und zu bewerten. In diesem Kontext bedeutet aktive Schwingungsisolierung, dass eine zusätzliche, durch geschwindigkeitsproportionale Rückführung (Verstärkungsfaktor g) geregelte Kraft die Schwingungsisolierwirkung signifikant gegenüber der passiven Schwingungsisolierung ohne die zusätzliche Kraft erhöht. Eine schwingungsfähige Masse m ist über zwei Blattfedern (Biegesteifigkeit YI und Steifigkeitskoeffizient k) mit verstellbaren Längen l sowie einem Schwingspulenaktuator (Dämpfungskoeffizient b, Verstärkungsfaktor g) in einem steifen Rahmen gelagert. Der Rahmen ist ebenso schwingungsfähig über elastische Bänder (Dämpfungskoeffizient b_f≪b und Steifigkeitskoeffizient k_f≪k) gelagert. Ein Modelhammer erzeugt einen Impuls auf den Rahmen, der als Weganregung auf die schwingfähige Masse m weitergleitet wird und diese zu Schwingungen anregt.

Die Wahrnehmung von Kunststoffen in der Öffentlichkeit ist sehr stark von ihren Umweltaspekten geprägt.

Die Wahrnehmung von Kunststoffen in der Öffentlichkeit ist sehr stark von ihren Umweltaspekten geprägt. Der Aufbau wird für kontrolliertes Auf- und Entladen von Polymerproben benutzt. Das Aufladen erfolgt via Koronaentladung, indem negative bzw. positive Ladungen auf die Probenoberfläche abgeschieden werden. Dabei wird die Ladungsdichte oder Oberflächenpotential sehr präzise vorangestellt und kontrolliert. Im Anschluss werden die Proben isothermisch oder thermisch-stimuliert entladen und der Abbau des Oberflächenpotenzials wird als Entladungskurve auf dem Rechner aufgezeichnet und gespeichert. Die Entladungskurven liefern wichtige Informationen über den Prozessen der Ladungsspeicherung und des Ladungstransports in Dielektrika. Diese Erkenntnisse werden dann bei der Entwicklung neuartige Aktoren und Sensoren sowie Hochspannungsisolation eingesetzt.

Der Aufbau wird für kontrolliertes Auf- und Entladen von Polymerproben benutzt. Das Aufladen erfolgt via Koronaentladung, indem negative bzw. positive Ladungen auf die Probenoberfläche abgeschieden werden. Dabei wird die Ladungsdichte oder Oberflächenpotential sehr präzise vorangestellt und kontrolliert. Im Anschluss werden die Proben isothermisch oder thermisch-stimuliert entladen und der Abbau des Oberflächenpotenzials wird als Entladungskurve auf dem Rechner aufgezeichnet und gespeichert. Die Entladungskurven liefern wichtige Informationen über den Prozessen der Ladungsspeicherung und des Ladungstransports in Dielektrika. Diese Erkenntnisse werden dann bei der Entwicklung neuartige Aktoren und Sensoren sowie Hochspannungsisolation eingesetzt.

Piezoelektrizität ist das Auftreten einer elektrischen Spannung an Festkörpern, wenn sie elastisch verformt werden. Verschiedene moderne Aktoren und Sensoren werden auf Basis von piezoelektrischen Materialien aufgebaut. Einige Polymerwerkstoffe besitzen piezoelektrische Eigenschaften und werden dadurch zu so genannten Smart Materials. Der Versuchsaufbau dient der Messung ihrer piezoelektrischen Koeffizienten. Die Proben werden mit Hilfe einer sinusförmigen Kraft angeregt und die resultierenden Spannungssignale werden mit dem Messverstärker aufgezeichnet.

Piezoelektrizität ist das Auftreten einer elektrischen Spannung an Festkörpern, wenn sie elastisch verformt werden. Verschiedene moderne Aktoren und Sensoren werden auf Basis von piezoelektrischen Materialien aufgebaut. Einige Polymerwerkstoffe besitzen piezoelektrische Eigenschaften und werden dadurch zu so genannten Smart Materials. Der Versuchsaufbau dient der Messung ihrer piezoelektrischen Koeffizienten. Die Proben werden mit Hilfe einer sinusförmigen Kraft angeregt und die resultierenden Spannungssignale werden mit dem Messverstärker aufgezeichnet.

Dieses Projekt wird aus dem Europäischen Sozialfonds gefördert.

Dieses Projekt wird aus dem Europäischen Sozialfonds gefördert.